- Logiciel - Simulation

- Logiciel

- Logiciel de process

- HEXAGON METROLOGY SAS

- Produits

- Catalogues

- News & Trends

- Salons

Logiciel de simulation HxGN de planificationde qualitéd'analyse

Ajouter à mes favoris

Ajouter au comparateur

Caractéristiques

- Fonction

- de process, de planification, de qualité, d'analyse, de conception, de CAO, de fabrication, de simulation

- Application

- pour l'aéronautique

- Type

- 3D

Description

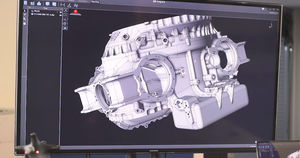

Ce logiciel de simulation de fabrication virtuelle exploite des simulations et des innovations performantes pour générer des processus de fabrication durables et efficaces, permettant aux fabricants d’atteindre l’objectif « zéro émission nette ».

Solutions logicielles d’optimisation des processus et de la fabrication

Créez des fabrications virtuelles fiables et précises grâce à une large gamme de logiciels de simulation dédiés, entre autres, au formage, au montage, à l’assemblage de métaux et à la fabrication additive, afin d’optimiser les processus de fabrication pendant la conception.

Réalisez des études de faisabilité rapides des pièces métalliques en tôle pendant la phase de conception afin d’améliorer la qualité des conceptions destinées à la fabrication (ou DFM pour « designs for manufacturability »). La solution de formage rationalise le processus en évitant les rectifications et en limitant les modifications techniques requises après la validation de la conception de la pièce. Elle permet également d’estimer rapidement et précisément les formes des pièces brutes et le retour élastique pour les composants en tôle, améliorant ainsi l’efficacité globale de chaque pièce.

Ingénierie des coûts

Définissez les objectifs en termes de coûts au début de la phase de conception grâce à une analyse d’ingénierie des coûts d’emboutissage réaliste. Les fabricants et les ingénieurs peuvent efficacement déterminer les scénarios de coûts raisonnables, améliorer l’utilisation globale des matériaux et réduire le poids des véhicules et le temps de développement des outils.

VIDÉO

Catalogues

Aucun catalogue n’est disponible pour ce produit.

Voir tous les catalogues de HEXAGON METROLOGY SASRecherches associées

- Logiciel pour l'aérospatiale

- Logiciel temps réel

- Logiciel de process

- Logiciel pour la maintenance

- Logiciel 3D

- Logiciel en ligne

- Logiciel 2D

- Logiciel de mesure

- Logiciel basé sur le web

- Logiciel automatisé

- Logiciel serveur

- Logiciel pour usinage

- Logiciel de calcul

- Logiciel de collecte de données

- Logiciel d'inspection

- Logiciel navigateur web

- Logiciel de CFD

* Les prix s'entendent hors taxe, hors frais de livraison, hors droits de douane, et ne comprennent pas l'ensemble des coûts supplémentaires liés aux options d'installation ou de mise en service. Les prix sont donnés à titre indicatif et peuvent évoluer en fonction des pays, des cours des matières premières et des taux de change.