- Producción - Materiales - Metrología

- Tratamiento de superficies

- Horno de gas

- SECO/WARWICK DO BRASIL LTDA

Horno de gas Vortex®de cinta transportadorapara la industria aeroespacialde recocido

Añadir a mis favoritos

Añadir al comparador

Características

- Fuente de calor

- de gas

- Configuración

- de cinta transportadora

- Otras características

- para la industria aeroespacial, de recocido

Descripción

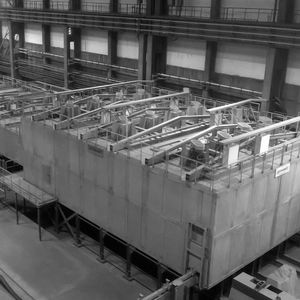

SECO/WARWICK suministra hornos de recocido de aluminio diseñados a medida para bobinas y láminas con capacidades que van desde hornos de una sola bobina hasta hornos multizona con un estricto control de zonas. Estas unidades son utilizadas por fabricantes de aluminio de todo el mundo, es decir, en América del Norte y del Sur, Europa o Asia.

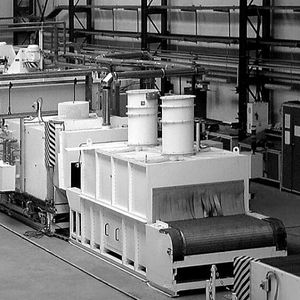

Utilizando la tecnología patentada de flujo de aire Vortex, el sistema de recocido de bobinas de aluminio Vortex® de SECO/WARWICK, combinado con el enfriador de derivación opcional y el software de control y simulación SeCoil®, proporciona a los productores de bobinas la capacidad de reducir significativamente el tiempo de ciclo global de sus hornos, lo que se traduce en ahorro de energía, aumento de la productividad y mejora de la calidad de la superficie. La clave del sistema es el aumento del coeficiente de transferencia de calor que se consigue gracias al aire de alta velocidad que incide en ambos lados de la bobina. La idea es transferir el calor a través de los bordes de la bobina, en lugar de hacerlo únicamente a través de la capa exterior de la misma.

El reto en el horno de recocido de bobinas de aluminio es optimizar el proceso acortando al máximo el tiempo del ciclo y manteniendo las propiedades metalúrgicas deseadas en toda la carga. Los componentes utilizados en el horno de recocido de bobinas de aluminio de SECO/WARWICK consiguen proporcionar tanto una mayor eficiencia como una mejor calidad

La conductividad térmica efectiva en una bobina de fleje es mucho menor en la dirección radial que en la axial, por lo que la forma más eficaz de calentar la bobina es a través de los bordes de las capas de la misma. La diferencia entre la conductividad térmica para las dos direcciones se debe al efecto de aislamiento térmico del gas entre las capas de la bobina. Además, la fuerza de bobinado de la bobina desempeña un papel crucial en el proceso.

---

Catálogos

Aluminium Annealing Furnaces

4 Páginas

Otros productos de SECO/WARWICK DO BRASIL LTDA

Aluminum Furnaces for Heat Treatment

* Los precios no incluyen impuestos, gastos de entrega ni derechos de exportación. Tampoco incluyen gastos de instalación o de puesta en marcha. Los precios se dan a título indicativo y pueden cambiar en función del país, del coste de las materias primas y de los tipos de cambio.